Kurzbeschreibung

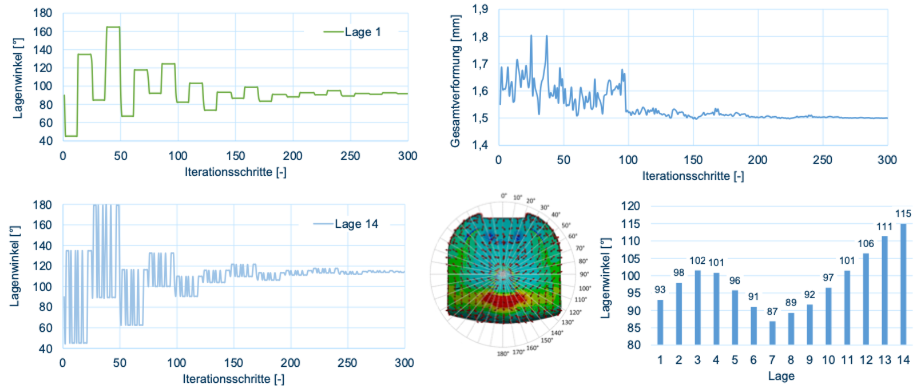

Der Demonstrator umfasst die Optimierung des Lagenaufbaus und der Optimierung eines Sitzschalenbauteils im Fügen durch Urformen. Dabei handelt es sich um ein Verbundbauteil aus unidirektionalen Furnierstreifen als Verstärkungsmaterial und einer Harz-Matrix. Die Optimierung erfolgt KI-gestützt. Dabei wird die Sitzfläche mit einer Wärmebildkamera bestimmt und auf ein CAD-Modell der Sitzschale aufgeprägt. Die anschließend durchgeführte FEM-Analyse ermöglicht das Bestimmen der wirkenden Lastpfade. Wenn diese bekannt sind, können die Furnierstreifen lastgerecht orientiert und aufgebaut werden. Dazu führt das System mehrere Iterationen mit verschiedenen Anordnungen und Orientierungen der Verstärkungsstreifen durch. Das Qualitätskriterium ist hierbei die maximale Auslenkung des Bauteils unter einer vorgegebenen Belastung. Anhand des Demonstrators wird gezeigt, wie KI-Systeme für Optimierungsprozesse bei der Bauteilkonzeptionierung eingesetzt werden können. Gerade im Bereich unidirektional verstärkter Verbundwerkstoffe ist dies essenziell, da die mechanischen Eigenschaften und die Belastbarkeit der Bauteile stark richtungsabhängig sind.

Testumgebung 1: Spritzgießmaschine mit auf Roboterarm montierter Infrarotkamera

Die Testumgebung dient dem Untersuchen der Bauteilqualität im Spritzgießprozess mittels In-Line Thermographie. Nach dem Herstellen des Bauteils und dem Öffnen der Form fährt ein mit der Anlage verbundener Roboterarm zwischen die Werkzeughälften und platziert eine Infrarotkamera vor dem Bauteil. Diese erstellt eine Thermographieaufnahme des Bauteils und bestimmt die Entformungstemperatur sowie das Temperaturprofil. Anhand der Thermographieaufnahmen können Bauteilfehler wie Poren oder Vakuolen erkannt sowie die Maßhaltigkeit des Bauteils kontrolliert werden. Die Poren und Vakuolen dienen als Angriffsstellen für Spannungskonzentrationen und führen dadurch zu verringerten mechanischen Eigenschaften. Die Fehlstellen beeinflussen lokal den Wärmeaustrag des Bauteils, was durch die Thermographieaufnahme sichtbar gemacht wird. Das Verwenden dieser Testumgebung ermöglicht zum einen eine zerstörungsfreie Untersuchung der Bauteile, zum anderen können dadurch Fehlstellen in eingefärbten Bauteilen detektiert werden. Gleichzeitig können die Prozessparameter der Spritzgießmaschine aufgenommen, was die Korrelation der Daten mit der Bauteilqualität ermöglicht.

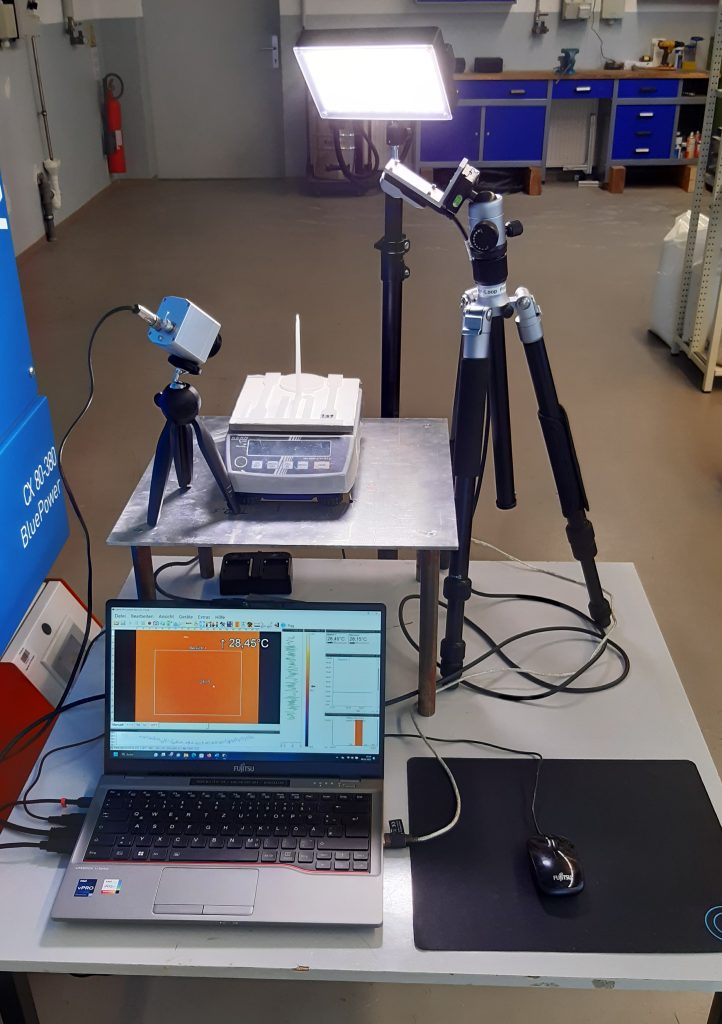

Testumgebung 2: Infrarotkamera, Lichtbildkamera und Waage zur Untersuchung der Bauteilqualität im Spritzgießprozess

Die geschaffene Testumgebung dient der Untersuchung der Bauteilqualität im Spritzgießprozess. Mittels verschiedener Messinstrumente können unterschiedliche Bauteilfehler detektiert und klassifiziert werden. Mittels Infrarotkamera wird eine Thermographieaufnahme des Bauteils erstellt. Dadurch lassen sich Fehlstellen im Inneren des Bauteils erkennen. Die Lichtbildkamera ermöglicht die optische Analyse der Bauteilstruktur. Über die Waage lassen sich Gewichtsschwankungen als Folge von Schwimmhäuten oder Vakuolen/Poren bestimmen. Jeder auftretende Fehler wird von mindestens zwei Messinstrumenten detektiert, um sicherzustellen, dass dieser nicht unerkannt bleibt. Beispielsweise werden die Bauteile mittels Lichtbild und Waage auf Schwimmhäute untersucht. Vakuolen und Poren können mittels Infrarotkamera und Waage detektiert werden. Durch das Verwenden der Testumgebung können Bauteile zerstörungsfrei auf Fehlstellen untersucht und die Prozesseinstellungen im Fall von n.i.O-Teilen angepasst werden.

Beitrag von: M. Sc. Maximilian Lang